核級316LN焊后熱處理對超低溫性能影響的微觀研究

束潤濤 陳方玉

武漢市潤之達(dá)石化設(shè)備有限公司湖北武漢430223

摘要:核級316LN焊接試板經(jīng)600~920℃五個不同溫度熱處理后,進行-196℃超低溫沖擊試驗分別得出不同的試驗結(jié)果����,采用掃描電鏡高分辨模式觀察,焊態(tài)及不同熱處理態(tài)第二相析出物的形貌�����、大小及分布狀態(tài)與超低溫沖擊值變化規(guī)律一致,證明第二相析出物大小及分布狀態(tài)與沖擊值的高低有緊密關(guān)系�。經(jīng)過比較試驗,600℃和650℃熱處理后沒有發(fā)現(xiàn)敏化現(xiàn)象�����,超低溫沖擊值也最佳�。

關(guān)鍵詞: 316LN 焊接 熱處理 超低溫沖擊 電鏡分析

1. 前言

ITER國際熱核聚變實驗堆【1】,是由多個國家組成的僅次于國際航空航天科研合作的國際大科學(xué)工程�。該反應(yīng)堆的超導(dǎo)線圈盒和整個支撐系統(tǒng)所使用的超低溫材料為316LN核級不銹鋼,其中線圈盒的極限使用溫度為-269℃�����,其它部件的使用溫度也在-100℃以下���。本課題組參與了國際大科學(xué)工程ITER項目磁體支撐部分超低溫材料316LN焊接技術(shù)及熱處理的課題攻關(guān)��,針對焊縫金屬在焊態(tài)和不同熱處理態(tài)進行了超低溫沖擊試驗和深入的微觀研究���,為超低溫不銹鋼的焊后熱處理提供了大量的試驗依據(jù)。

與壓力容器不同�,本項目的所有部件對尺寸的穩(wěn)定性要求都非常高����,在焊接完成后都要進行機械加工�����,而在機械加工前必須要做消除應(yīng)力的熱處理【2】�����。對于大厚板的大工件而言��,固溶處理可能會帶來新的不均勻的冷卻應(yīng)力����。文獻2進一步指出,奧氏體不銹鋼焊后消除殘余應(yīng)力的熱處理溫度一般在550~650℃范圍內(nèi)進行����。由于大量文獻和教科書都認(rèn)為奧氏體不銹鋼存在650℃敏化,在工程應(yīng)用中����,部分企業(yè)選用按870℃進行焊后熱處理����。而對于含氮奧氏體不銹鋼����,氮可優(yōu)先延晶界偏聚�,抑制并延緩碳化鉻的析出【3】。也就是說����,含氮奧氏體不銹鋼的敏化溫度將會上移。因此���,本項目按600℃���、650℃、750℃��、870℃����、920℃分別進行了退火熱處理試驗,以了解焊接接頭不同熱處理后的敏化現(xiàn)象以及與超低溫沖擊韌性的關(guān)聯(lián)情況��。

2. 316LN化學(xué)成分和機械性能

2.1 316LN板材及實芯焊絲的化學(xué)成分(見表1)

表1板材和焊絲實物的化學(xué)成分(%)

項目

Si

Mn

Ni

Cr

Mo

316LN板材

0.014

0.51

1.70

0.012

0.002

12.98

16.46

2.10

0.144

焊絲

0.015

0.37

5.30

0.017

0.006

17.01

18.75

4.31

0.14

本項目中所使用的板材是核級不銹鋼材料���,焊接材料為核級純奧氏體不銹鋼的配套焊絲����,錳含量的提高可以有效防止奧氏體焊縫中出現(xiàn)凝固裂紋【4】,同時錳含量的提高可以促進氮在奧氏體焊縫金屬中的溶解度��。

2.2 焊縫的機械性能和沖擊韌性要求

表2機械性能的指標(biāo)要求

技術(shù)要求

抗拉強度

(Mpa)

0.2%屈服強度

(Mpa)

伸長率

(%)

-196℃:AKv

(J)

焊縫

≥550

≥245

≥30

≥70

試板厚度為50mm��,焊接方法采用GMAW�,為了提高GMAW焊接方法焊縫金屬的沖擊韌性,設(shè)計采用了Ar+He+N2+CO2的四合一混合氣體��,用小線能量快速冷卻的焊接工藝��。焊接接頭焊態(tài)的強度����、彎曲、延伸率����、超低溫韌性等各項指標(biāo)都均滿足要求。

3. 焊縫金屬焊態(tài)及各種熱處理態(tài)的超低溫沖擊試驗

奧氏體不銹鋼為面心立方晶格����,材料本體沒有明顯的低溫脆性���。316LN母材77K的超低溫沖擊值接近300J�,熱影響區(qū)77K超低溫沖擊值也都在200J左右。由于母材和熱影響區(qū)在不同熱處理后有害析出物產(chǎn)生的趨勢與焊縫金屬基本一致���,所以本項目重點關(guān)注焊縫金屬-196℃的超低溫沖擊試驗結(jié)果�����,按ISO9016-2012《金屬材料焊接破壞性試驗—沖擊試驗—試樣位置����、缺口方位和檢查》【5】標(biāo)準(zhǔn)所做的超低溫沖擊試驗����,焊縫金屬各種狀態(tài)沖擊值(Akv)的試驗結(jié)果見表3。

表3 焊縫金屬焊態(tài)和熱處理態(tài)-196℃的沖擊試驗結(jié)果

編號

測試樣品信息

試板厚度50mm GMAW

沖擊值:Akv

測試值(J)

沖擊值:Akv

平均值(J)

1#

焊態(tài)

67.0 /78.5 /75.0

73.5

2#

600℃熱處理 1h

77.0 /86.5 /82.0

81.8

3#

650℃熱處理 1h

78.0 /89.5 /76.0

81.2

4#

750℃熱處理 1h

67.0 /72.0 /58.5

65.8

5#

870℃熱處理 1h

35.0 /48.5 /40.0

41.2

6#

920℃熱處理 0.5h

33.0 /40.0 /29.0

34.0

通過對厚度50mm的GMAW焊接試樣的焊態(tài)和不同熱處理態(tài)的超低溫沖擊試驗��,發(fā)現(xiàn)600℃與650℃熱處理后的沖擊功非常相近����,但在本試驗所做的幾個熱處理溫度中,從750℃熱處理開始�,溫度越高��,沖擊值越低�����。

考慮到920℃的熱處理已經(jīng)到了奧氏體不銹鋼的固溶溫度范圍��,所以將熱處理時間降低到半小時��。盡管在920℃熱處理態(tài)與其它試驗溫度相比時間最短�,但超低溫沖擊值卻比焊態(tài)和其它熱處理態(tài)要低很多���,說明920℃熱處理后超低溫沖擊性能的下降速度很快�����。

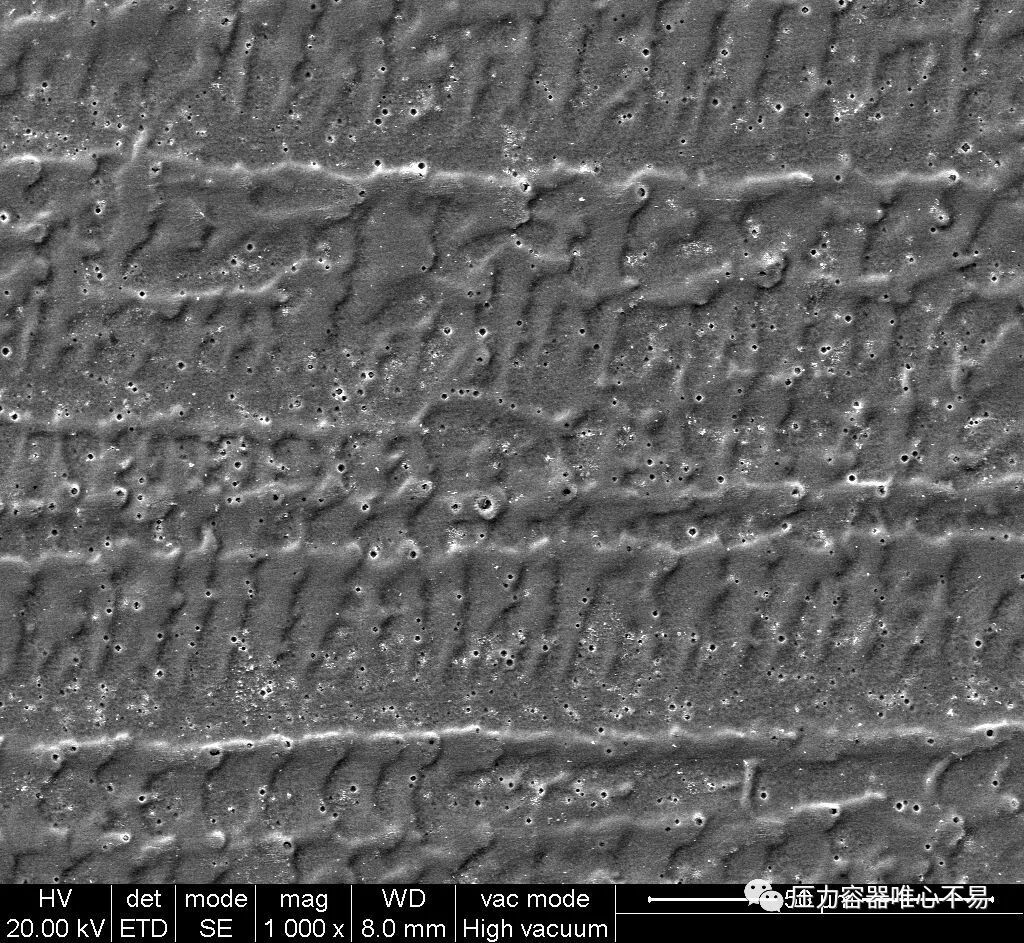

4.焊縫金屬焊態(tài)及不同溫度熱處理后第二相析出物的研究

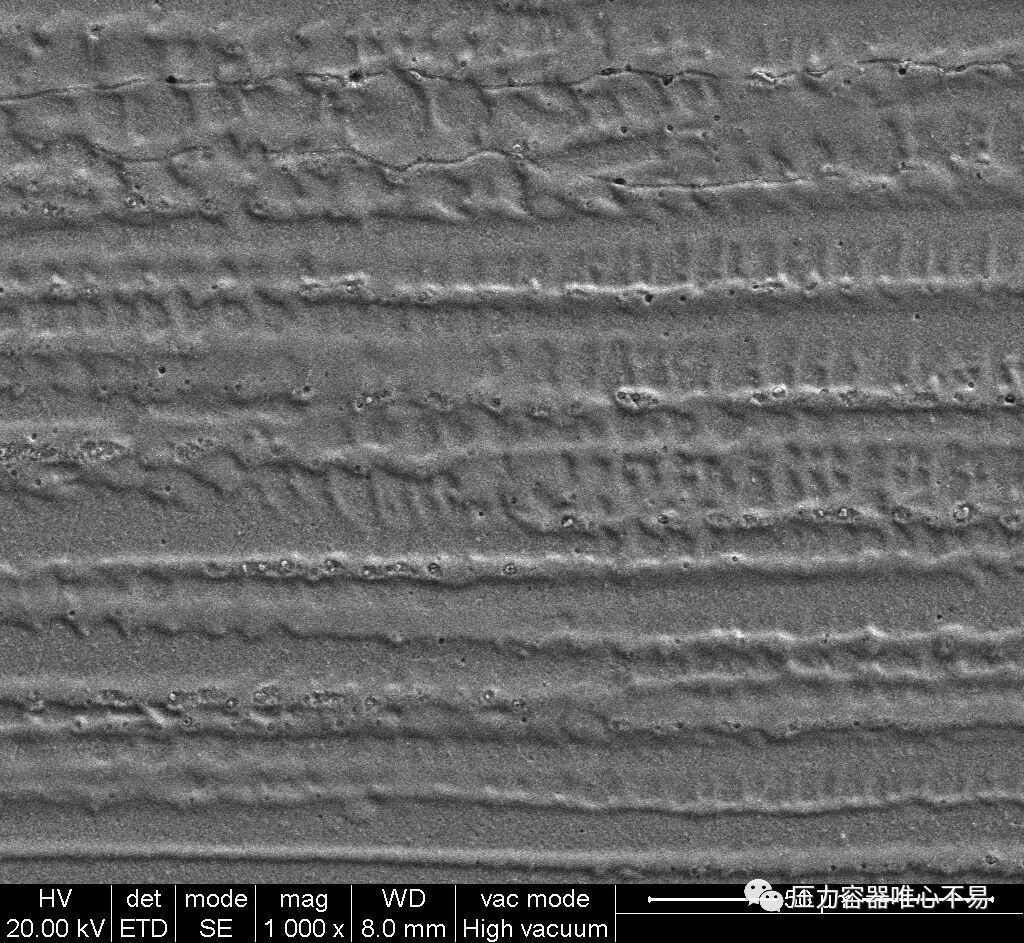

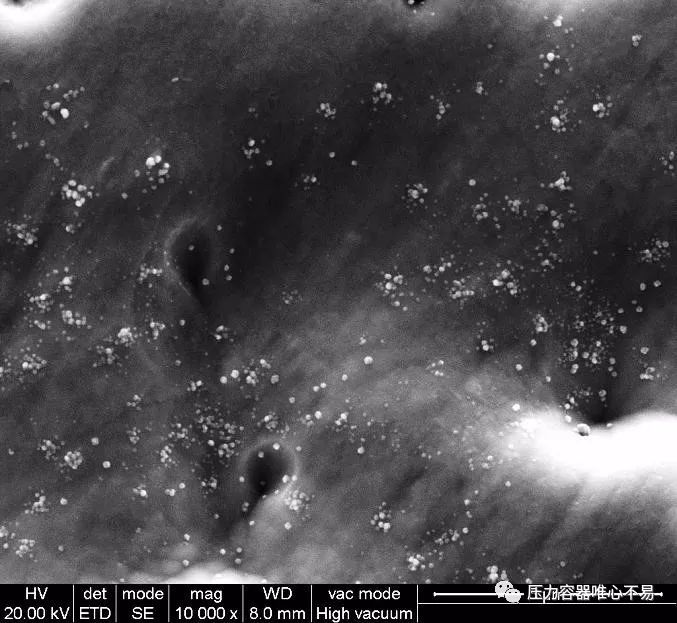

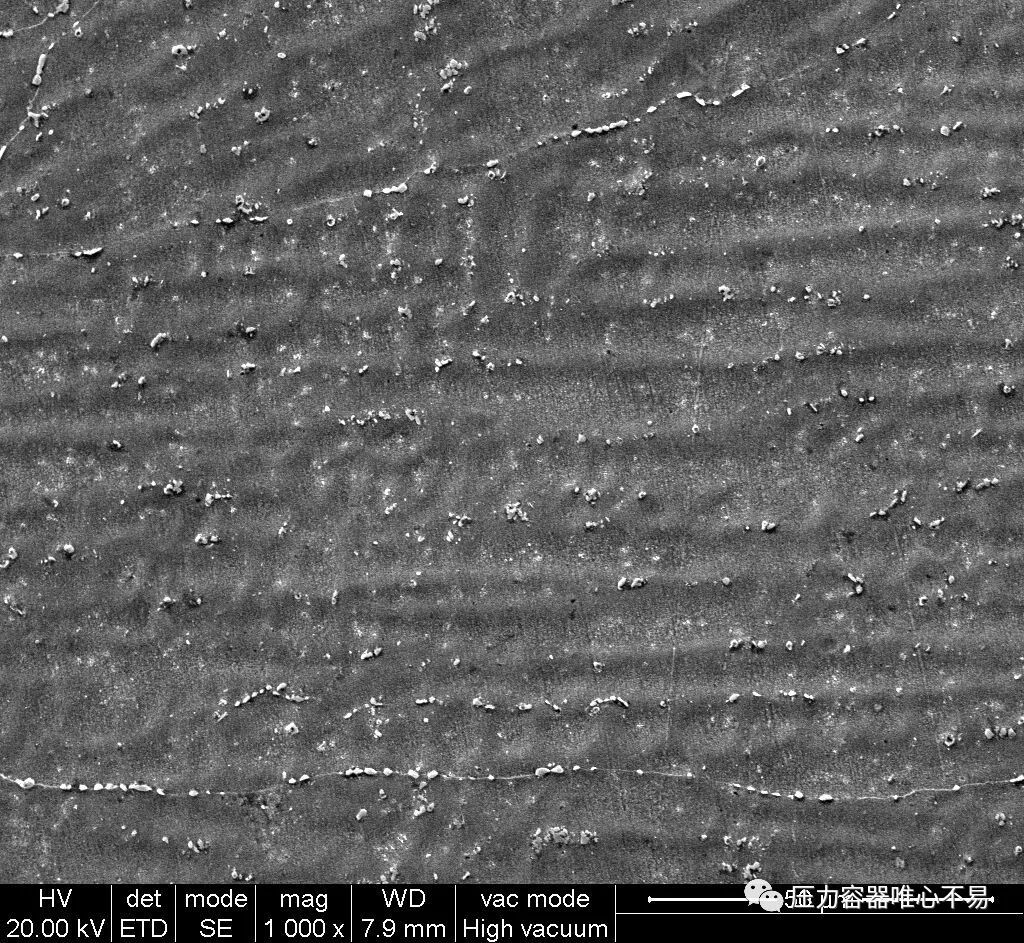

為了掌握焊縫超低溫沖擊值與第二相析出物的關(guān)系����,針對所有沖擊試樣進行了大量的微觀分析��。采用QUANTA 400型掃描電鏡觀察����,以下所有微觀分析都是以放大1000倍和10000倍圖片對比說明���,主要以第二相碳化物和氮化物析出形態(tài)、分布�、數(shù)量予以具體分析����。

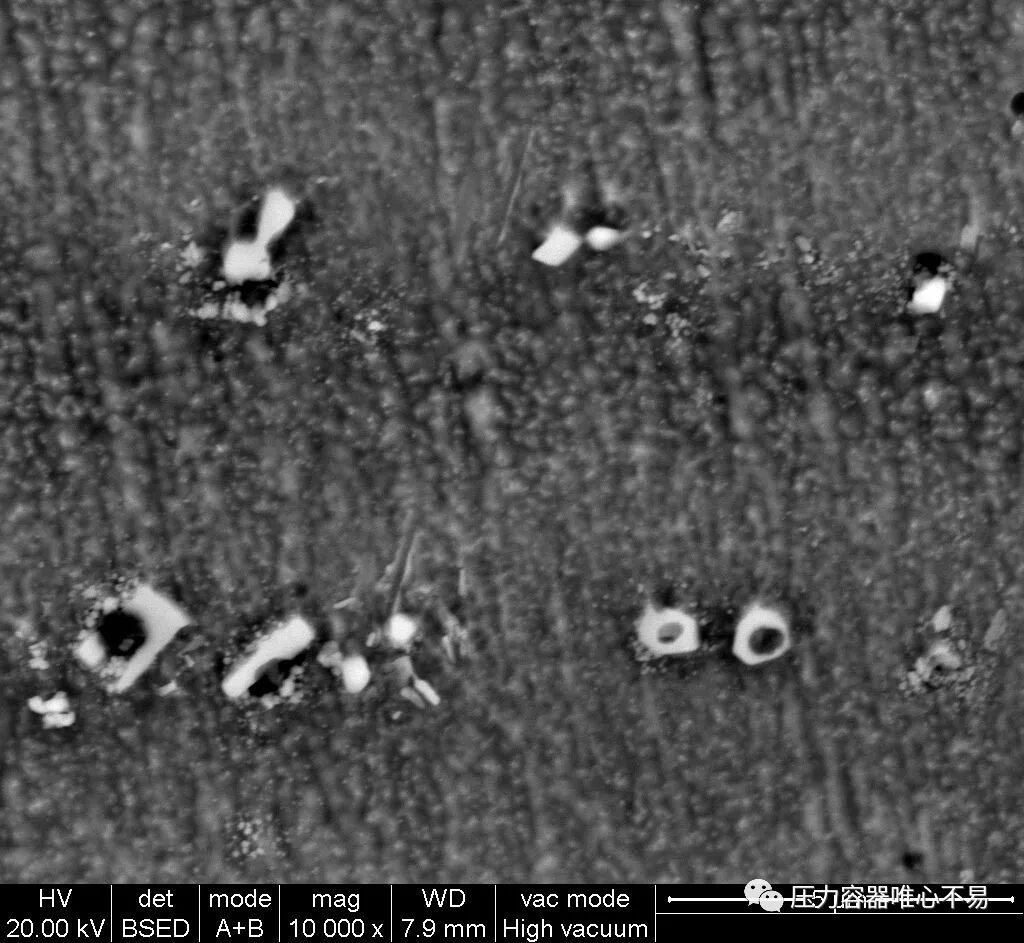

以下微觀試樣均為純奧氏體組織,在所有檢測試樣中都沒有發(fā)現(xiàn)殘余鐵素體及σ相析出����。圖片中浮于視場中各種大小不同的顆粒狀白點就是第二相碳化物和氮化物析出物的具體形貌特征。

4.1焊態(tài)的微觀分析(1#試樣)

焊縫金屬的第二相析出物分析(見圖1a�、圖1b)

圖2a 焊后600℃熱處理的焊縫組織1000×

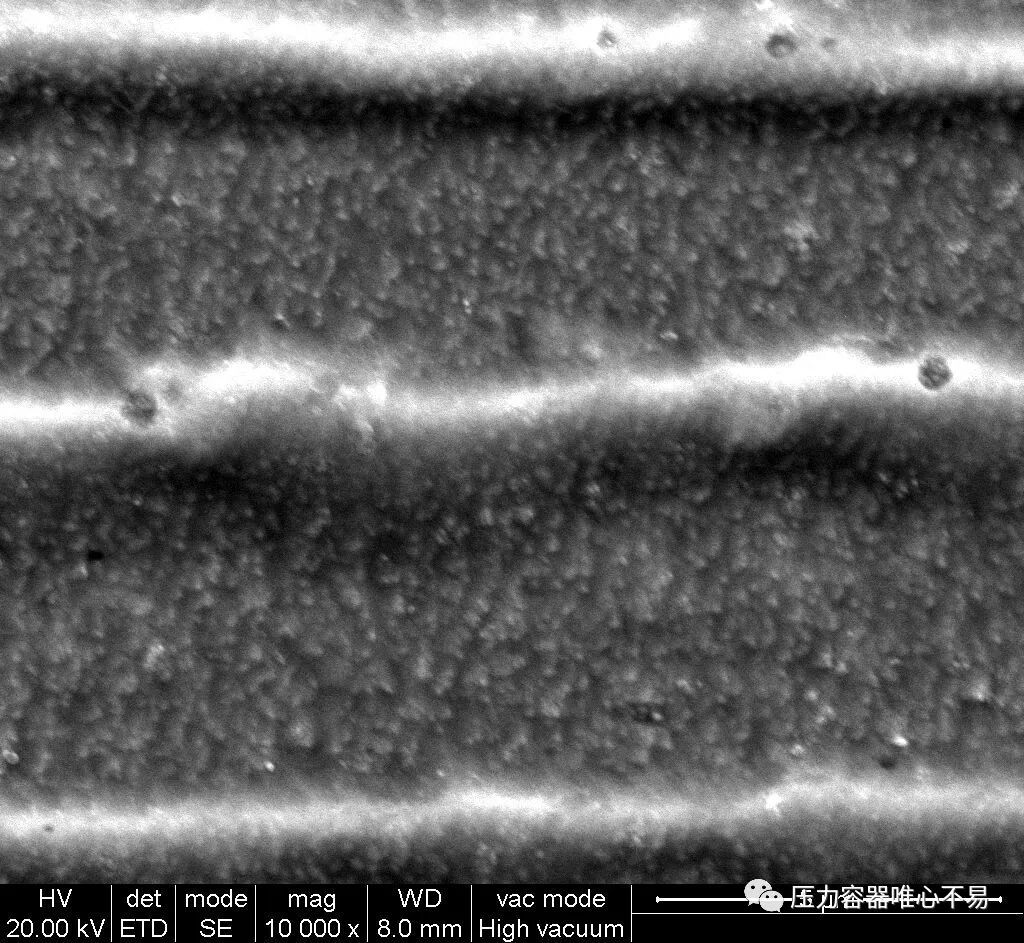

圖3a 焊后650℃熱處理的焊縫組織1000×

圖3b 焊后650℃熱處理的焊縫組織10000×

從1000倍的放大倍數(shù)來看�����,在焊縫金屬中幾乎看不到第二相析出物�����。進一步放大到10000倍以后��,完全看不到任何白色析出物�����。

4.4焊后750℃熱處理態(tài)的微觀分析(4#試樣)

焊縫金屬第二相析出相分析(見圖4a����、圖4b)

圖5a 焊后870℃熱處理的焊縫組織1000×

圖5b 焊后870℃熱處理的焊縫組織10000×

870℃熱處理是第一次焊接試驗時確定的熱處理工藝,在焊接試板的焊縫金屬中發(fā)現(xiàn)了大量的第二相析出物����,-196℃的超低溫沖擊值與750℃相比進一步降低����。

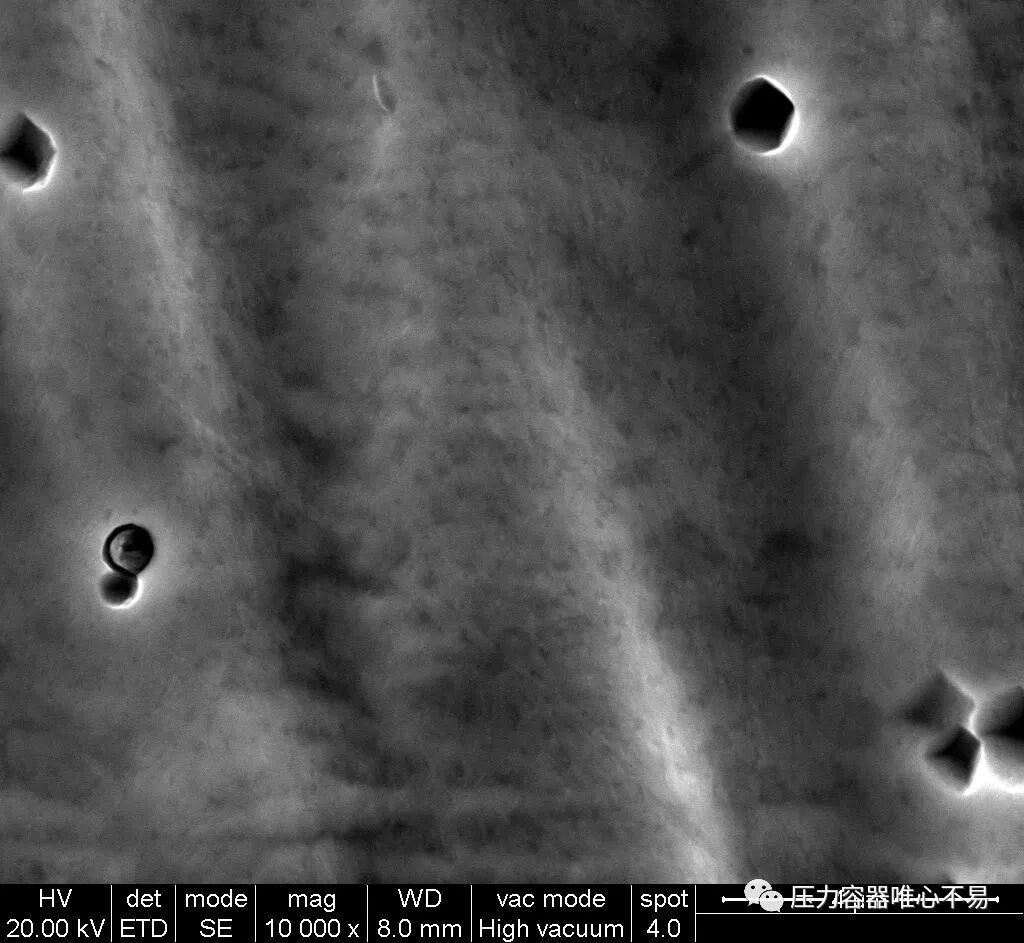

4.6焊后920℃熱處理態(tài)的微觀分析(6#試樣)

焊縫第二相析出物分析(見圖6a����、圖6b).

圖6a 焊后920℃熱處理的焊縫組織1000×