一�����、QPQ工藝的操作步驟如下

清洗(去油��、去銹)-裝卡-預(yù)熱-鹽浴氮化-鹽浴氧化-清洗(去鹽)-干燥-拋光-裝卡-預(yù)熱-氧化-清洗(去鹽)-干燥-浸油

1�����、清洗

1.1清洗工序��,工件在入爐前必須清洗��,其主要作用是出去工件表面的油脂和沉積物�����。

1.2清洗方法�����,對(duì)表面光潔度較高的零件一般可采用金屬清洗劑清洗或汽油清洗,如果工件表面生銹��,輕者可以用砂紙搽去����,重者必須采用噴砂或酸洗。如果有條件���,噴細(xì)沙是很好的預(yù)備工序�����,不但可以去污����、去油�,并且在處理后工件表面滲層均勻,外觀顏色也佳�����??傊还懿捎檬裁辞逑捶椒?��,工件贓物不得帶入爐內(nèi)�����。

2��、工件裝卡

2.1 工件生產(chǎn)應(yīng)采用專(zhuān)用卡具���;批量不大�,品種又多的工件可以采用通用卡具).

2.2 除特小件用鐵絲網(wǎng)裝外�,一般工件不允許堆裝,以減少鹽的消耗�����,保證產(chǎn)品質(zhì)量���。

2.3 工件之間��、工件和卡具不可以平面與平面接觸��,且接觸面越小越好�����。

2.4 桿狀件�����、板狀件以垂直裝卡為好�����,減少變形���。

2.5 帶盲孔或凹糟的工件����,盲孔或凹糟應(yīng)向下�,以免積鹽。

3�、預(yù)熱

3.1 預(yù)熱工序的主要用途有二:一是烘干工件表面的水分,防止工件帶水進(jìn)入氮化爐發(fā)生危險(xiǎn):二是防止冷工件直接進(jìn)入氮化爐使?fàn)t溫降低太多���,同時(shí)對(duì)減少變形和外觀有好處�����。

3.2 工件預(yù)熱溫度一般為250-350度,預(yù)熱時(shí)間視工件的材料,大小和裝量而定��,一般為20-40分鐘���,預(yù)熱應(yīng)保證工件入氮化爐后����,爐溫降低不超過(guò)40度���,盡量保證在20分鐘內(nèi)恢復(fù)到規(guī)定的溫度為好�。根據(jù)經(jīng)驗(yàn)���,高速鋼刀具預(yù)熱至藍(lán)紫色為好����,一般工件草黃色即可�����。銀白色說(shuō)明預(yù)熱不夠����,黑色說(shuō)明預(yù)熱過(guò)火�。

3.3 預(yù)熱工序?qū)Φ瘜拥挠绊懖淮?�,但?duì)處理后工件的外觀質(zhì)量影響較大�����。作為商品的工件����,入工具、模具等對(duì)外觀有嚴(yán)格要求的零件��,則預(yù)熱工序應(yīng)嚴(yán)格控制��。工件預(yù)熱溫度低或時(shí)間短�����,工件認(rèn)保持銀白色金屬光澤就進(jìn)入氮化爐�,在處理后工件表面容易出現(xiàn)斑點(diǎn)。如果預(yù)熱溫度過(guò)高或時(shí)間過(guò)長(zhǎng)�,產(chǎn)品經(jīng)處理后會(huì)造成表面顏色不一致的現(xiàn)象。

3.4 如果卡具裝量過(guò)多�����,過(guò)密,可能出現(xiàn)卡具內(nèi)外層或卡具上下層預(yù)熱顏色不均勻��?�?ň咄鈱由蠈右炎兂伤{(lán)紫色��,而中心部分或上部工件仍保持銀白色或僅變成草黃色���。這時(shí)應(yīng)以外層或下層工件出現(xiàn)藍(lán)紫色為準(zhǔn)。如果工件斷面尺寸相差較大����,也會(huì)出現(xiàn)預(yù)熱時(shí)不均勻現(xiàn)象,這時(shí)應(yīng)以工件關(guān)鍵部位出現(xiàn)藍(lán)紫色為準(zhǔn)����。

3.5 預(yù)熱時(shí),工件表面生成的氧化膜不會(huì)對(duì)氮和其他元素的滲入起阻礙作用�,相反氧化膜對(duì)氮滲入金屬有一定促進(jìn)作用。

4�、氮化

4.1氮化工序是整個(gè)工藝中的關(guān)鍵工序,目的是提高工件表面的耐磨�、抗腐蝕和耐疲勞性能。

4.2氮化規(guī)范:

特效規(guī)格或薄刃高速鋼刀具:540-550 度 5-15分鐘

中等規(guī)格的高速鋼刀具 530-540 15-30分鐘

大規(guī)格或厚刃高速鋼刀具 530-540 30-45分鐘

各種模具 540-550 2-3小時(shí)

各種CR12MOV鋼模具��、工具:530-540 3-4小時(shí)

各種耐磨件 560-570 2-3小時(shí)

單純防銹件 560-570 1-1.5小時(shí)

用戶應(yīng)根據(jù)本廠產(chǎn)品的種類(lèi)、規(guī)格�、使用條件等進(jìn)行工藝規(guī)范的現(xiàn)場(chǎng)試驗(yàn),最后根據(jù)產(chǎn)品的效能試驗(yàn)��、臺(tái)架試驗(yàn)或經(jīng)實(shí)際使用來(lái)確定每種產(chǎn)品的最佳氮化規(guī)范��,并詳細(xì)制定每種產(chǎn)品的工藝卡片�。

4.3 工件入氮化爐前應(yīng)先核準(zhǔn)數(shù)顯表設(shè)定溫度,定好上限報(bào)警溫度�。爐子到達(dá)控制溫度,并且干鍋底部的鹽也已融化���,工件才能入爐���。

4.4 工件進(jìn)爐后,如果氮化溫度下降不超過(guò)20度��,則氮化時(shí)間從進(jìn)爐開(kāi)始計(jì)時(shí)�����,如果下降超過(guò)20度����,則氮化時(shí)間從爐溫上升到制定溫度時(shí)開(kāi)始計(jì)算��,氮化時(shí)間應(yīng)嚴(yán)格控制���,必要時(shí)可以采用帶定時(shí)報(bào)警的數(shù)顯表。

4.5 氮化爐的氰酸根含量根據(jù)金相化合物層深度和硬度來(lái)確定并控制���,按量添加調(diào)整鹽。針對(duì)不同材料的產(chǎn)品�,選用最佳的氰酸根范圍。

4.6 開(kāi)爐時(shí)每天應(yīng)帶45#鋼金相試樣一個(gè)(尺寸 5*10*20)�����,以便檢查爐子狀態(tài)���,如用戶產(chǎn)品有技術(shù)要求則應(yīng)隨爐帶與工件材料相同����、形狀相同的金相試樣便于檢驗(yàn)滲層的硬度和深度�����,達(dá)到產(chǎn)品所要求的指標(biāo)�����。

4.7 未經(jīng)預(yù)熱的帶水工件,表面污染嚴(yán)重�,銹蝕嚴(yán)重或帶有油脂的工件不能進(jìn)入氮化爐。

4.8 每天工作后應(yīng)撈渣�,以保證鹽的清潔和產(chǎn)品的質(zhì)量。

5�����、氧化

5.1 氧化工序的主要作用是��,分解工件表面附著的鹽中的氰根�����,并且在工件表面形成氧化膜����。

5.2 氧化工序的范圍一般為350-380,保溫時(shí)間15分鐘�����。單件或小件,氧化時(shí)間可以縮短到10分鐘�,大件或工件數(shù)量太多,氰根不易徹底分解(可以觀察反應(yīng)的泡沫�,鹽浴表面無(wú)泡沫,說(shuō)明氰根分解完成)可以把氧化時(shí)間延長(zhǎng)到30分鐘����。

5.3 工件從氮化爐出來(lái)后,吊車(chē)應(yīng)上下移動(dòng)1-2分鐘�����,使附著在工件表面的鹽液�,盡量滴入爐內(nèi)�,以免帶入氧化爐后大量消耗氧化鹽。

5.4 特大工件或裝量很密的工件�,為避免反映過(guò)份激烈,工件氮化后�����,可以在空氣中予冷1-2分鐘再入氧化爐�����。但停留時(shí)間不能過(guò)長(zhǎng),否則工件表面可能有發(fā)紅現(xiàn)象�����。

5.5 帶小孔的通孔軸類(lèi)件�����,入氧化爐前應(yīng)充分空冷��,并應(yīng)試探緩慢進(jìn)入氧化爐��,一防鹽浴從內(nèi)孔向上濺射����,要特別注意人身安全。

5.6 工件由氮化爐進(jìn)入氧化爐由于劇烈的化學(xué)反應(yīng)�,會(huì)產(chǎn)生少量煙霧,甚至產(chǎn)生火花����,均屬正常現(xiàn)象�。但是應(yīng)該控制工件進(jìn)入氧化爐的速度,不要太快����,使之不發(fā)生過(guò)份激烈反應(yīng)�����,以免發(fā)生濺射�。

5.7 氧化鹽不做成分分析��,也不用調(diào)整鹽�,主要根據(jù)工件處理后外觀是否均勻、發(fā)紅來(lái)判斷氧化鹽是否老化���,如工件外觀發(fā)紅���,則需要撈渣,如液面不夠���,補(bǔ)充氧化鹽至所需液面高度。

6 �、冷卻清洗

6.1碳鋼工件從氧化爐出來(lái)后,可以直接進(jìn)入冷水中急冷清洗��。合金鋼�����,特別是高合金鋼件或焊接件,易變性件或變性要求很?chē)?yán)的工件從氧化爐出來(lái)后應(yīng)在空氣中冷卻直到所有工件表面的鹽都開(kāi)始冷凝����,必要時(shí)可以冷卻到室溫在進(jìn)入冷水中清洗。

6.2工件清洗冷卻時(shí)可以用吊車(chē)上下移動(dòng)加速鹽的溶解���,為了使冷卻水保持清潔��,不使工件表面殘留鹽跡�����,應(yīng)采用流動(dòng)水冷卻清洗����,并經(jīng)常更換�����。

6.3 由于氧化鹽的分解作用����,清洗水中的氰酸根含量遠(yuǎn)遠(yuǎn)低于環(huán)保排放標(biāo)準(zhǔn)����,因此清洗水可以直接排放�����。

7���、熱水洗���、干燥

7.1工件冷水清洗待干燥后,才可以浸油����。在大批量生產(chǎn) ,為縮短生產(chǎn)周期����,冷水清洗后的工件應(yīng)該進(jìn)入70-80度熱水中保持10分鐘左右,然后取出���,工件會(huì)迅速干燥。

7.2清洗用熱水溫度不宜過(guò)高�,更不應(yīng)該沸騰����,以免工件干燥后表面粘附粒狀物����。熱說(shuō)應(yīng)每天更換一次。

8��、浸油

8.1 工件干燥后��,應(yīng)浸入20-40#機(jī)油�����,這樣可以美化工件外觀�����,增加防銹性能�。

8.2 為防止卡具被油污染,工件應(yīng)取下來(lái)放入專(zhuān)門(mén)的浸油框內(nèi)浸油����。

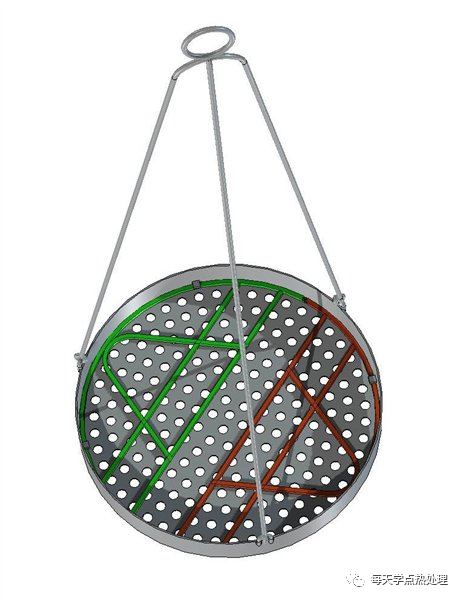

附;氮化爐撈渣操作說(shuō)明

氮化爐在使用過(guò)程中會(huì)產(chǎn)生一定的渣,所以在進(jìn)行漂亮兩生產(chǎn)的時(shí)候����,需要定期對(duì)氮化爐進(jìn)行撈渣�。撈渣的主要工具包括撈渣勺和濾渣器和沉渣器�����,撈渣勺主要打撈爐子的沉渣��,濾渣器主要用來(lái)打撈鹽浴中懸浮的細(xì)渣��。

1.檢查濾渣器的不銹鋼絲網(wǎng)的完整性����,在確保可以進(jìn)行有效使用的情況下將濾渣器放入預(yù)熱爐中烘干待用�。

2.關(guān)掉氮化爐電源,待渣沉淀30分鐘�,鹽浴溫度降至540度左右,用撈渣勺撈出鹽浴底部的大塊渣���。然后用勺攪動(dòng)鹽浴1-2分鐘�,使坩堝底部洗渣浮起��。

3.將整個(gè)濾渣器緩慢的放入坩堝底部(在下沉過(guò)程中共保持濾渣器傾斜)���,然后讓濾渣器在坩堝底部停留5-10分鐘���。

4.用行車(chē)吊鉤吊濾渣器緩慢上升,此時(shí)�,氮化爐呢的鹽浴中的鹽通過(guò)濾渣器上的不銹鋼網(wǎng)(200m)流出,從而可以將鹽浴中浮渣過(guò)濾掉����。

5.濾渣器從氮化爐出來(lái)后應(yīng)放入氧化爐中停留15分鐘左右,在出氧化爐后在空氣中停留����,待不銹鋼網(wǎng)上的鹽凝固后,再放入水槽中清洗���,徹底去掉鹽和沉渣�����。最后放入預(yù)熱爐中烘干����,以備下次再用��。

6.不銹鋼網(wǎng)細(xì)薄,極易損壞�����,使用時(shí)要小心保護(hù)��。特別是撈渣后上面凝結(jié)鹽塊時(shí)���,不可以揭鹽塊��,這樣會(huì)使不銹鋼網(wǎng)破裂�。如發(fā)現(xiàn)不銹鋼網(wǎng)破裂或有孔洞���,應(yīng)及時(shí)進(jìn)行更換��。若使用方法得當(dāng)�,不銹鋼網(wǎng)可以反復(fù)使用��。

end